バッテリーの可能性を解き放つ — 適切なバスバーが違いを生む

バッテリーパックの性能は、セルの化学的性質 (NCM/NCA 対 LFP) だけでなく、バスバーと相互接続システムの設計によっても決まります。選択したセルの固有の利点を十分に発揮するには、正しいバスバー ソリューションを選択することが重要です。

セルはパフォーマンスの限界を定義します。バスバー 安全天井を設定します。

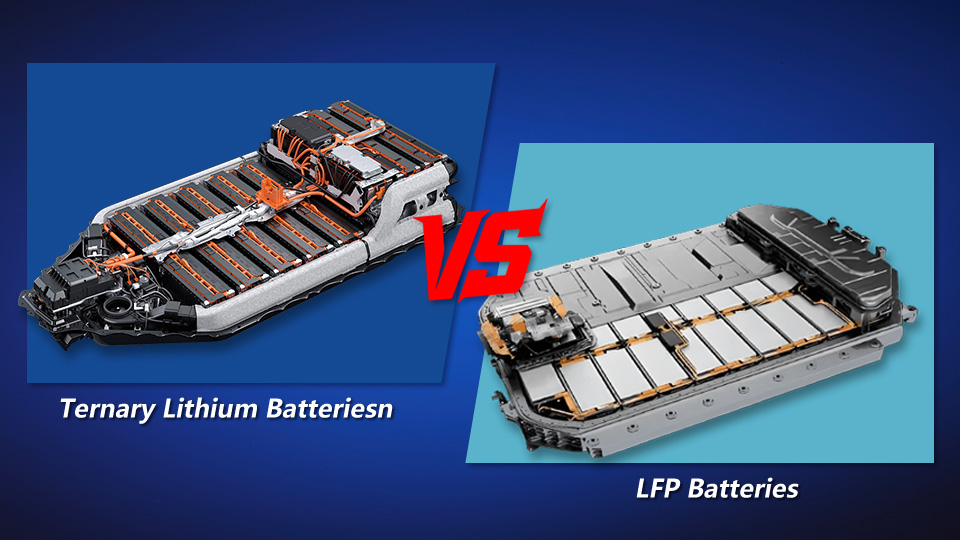

新エネルギー車の中核となる戦場であるバッテリーシステムでは、三元リチウム (NCM/NCA)そしてリン酸鉄リチウム(LFP)化学がよく分かります。 OEM の選択には、パフォーマンス、安全性、コストの間の戦略的なバランスが反映されます。

ただし、決定的な要素が 1 つ過小評価されがちです。それは、バッテリー パックの最終的なパフォーマンスは、セルの化学的性質だけでなく、電気相互接続ネットワーク—そのバスバーと接続システム。正しいセルを選択することは最初のステップにすぎません。間違った「血管系」と組み合わせると、本来の利点が大幅に損なわれる可能性があります。

2 つのセルの化学的性質、相互接続に対する異なる要求

1. 三元リチウム電池 (NCM/NCA): 性能重視、効率に非常に敏感

主な強み:

高いエネルギー密度 (セルレベル約 200 ~ 300 Wh/kg、パックレベル通常 180 ~ 220 Wh/kg) により、長距離かつ軽量の設計が可能になります。高い電力密度により、強力な加速と急速充電がサポートされ、比較的優れた低温性能が得られます。

バスバーの重要な要件:

-

超低抵抗: 損失と発熱を最小限に抑えながら急速充電と高出力を完全に実現するには不可欠です。

-

高電圧絶縁: 400 V および 800 V プラットフォームとの互換性には、より高い絶縁耐力とより厳格な沿面/空間距離設計が必要です。

-

正確な熱調整: 固有の熱安定性が低いため、相互接続システムは発生する熱を最小限に抑え、制御された熱伝達経路として機能するバッテリーの熱管理システムと効果的に統合する必要があります。

2. LFP バッテリー: 信頼性重視、長期安定性が非常に要求される

主な強み:

優れた本質安全性、高い熱暴走閾値、長いサイクル寿命 (80% SOH まで 4,000 ~ 6,000 サイクル以上)。 CTP やブレード設計などの構造革新により、システムレベルの統合効率が大幅に向上します。

バスバーに対する厳格な要件:

-

高い連続電流とクリープ耐性: 低いセル電圧とエネルギー密度を相殺するために、LFP システムは多くの場合、より高い持続電流で動作します。接続は、車両の耐用年数にわたって、金属のクリープや振動による緩みに耐える必要があります。

-

耐食性と耐久性: 界面抵抗は、長期間の動作における酸化や電気化学的影響にもかかわらず、安定した状態を維持する必要があります。

-

コストと重量の最適化: 相互接続ソリューション自体はコスト効率が高く、車両全体の軽量化に貢献する必要があります。

バスバー: パフォーマンスを実現するものと安全バリア

細胞はエネルギーを蓄えます。バスバーがそれを分配します。その設計は、電力損失、急速充電の持続可能性、および極端な条件下でシステムの最も弱い部分が現れるかどうかを直接決定します。

三元リチウムパックのバスバー戦略: 導電率、熱、高電圧

-

素材と加工:高純度の無酸素銅 (T2) がベースラインの導電性を保証します。主要な接触領域での使用銀メッキまたは厚いニッケルメッキ接触抵抗を低減し、耐酸化性を向上させます。

-

高電圧安全設計:のために800 V+ システム、統合された射出成形または高性能絶縁フィルムは、より高い誘電率、より優れた熱性能、およびより強力な機械的保護を実現します。

-

熱統合:バスバーの形状とレイアウトは、放熱面積を増やしたり、熱経路を統合したりするように最適化されており、パック全体の熱効率をサポートします。

LFP パックのバスバー戦略: 電流容量、クリープ防止、コスト効率

-

ハイブリッド材料ソリューション:銅とアルミニウムの複合バスバーや、重要なノードに銅とアルミニウムを組み合わせた長期稼働用の設計などにより、電気的性能を確保しながら、大幅な重量削減とコスト削減を実現します。

-

クリープ防止構造設計:特殊な銅合金、最適化されたボルトのプリロード、および弾性補償要素により、長期間の振動や大電流下でも安定した接触圧力が維持され、熱暴走のリスクが緩むのを防ぎます。

-

強化された保護と監視:強化された表面コーティングと温度検知機能 (NTC 位置など) により、持続的な大電流動作における信頼性が向上します。

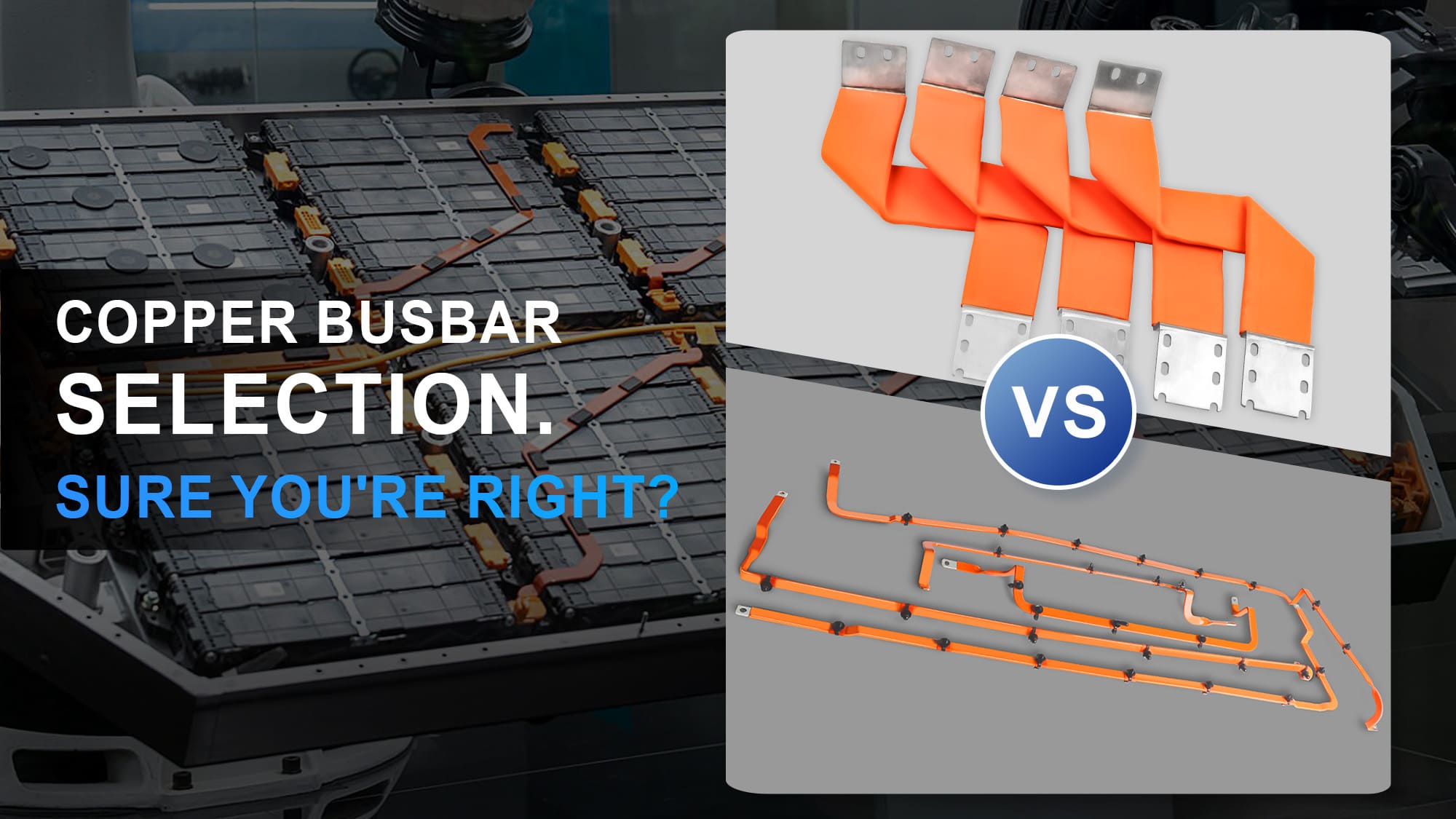

シナリオベースの相互接続: 剛体バックボーンからフレキシブルジョイントまで

プロフェッショナルな相互接続ソリューションは、さまざまなパックの場所に適応します。

-

堅固なバックボーン (モジュール間、主回路):

低抵抗硬質銅バスバーエネルギーハイウェイとして機能し、最小限の電圧降下と高い構造的完全性を優先します。 -

フレキシブルジョイント (セル間、振動クリティカルゾーン):

銅またはアルミニウムラミネートフレキシブルコネクタアセンブリの公差や動的荷重を吸収し、その大きな表面積により自然な放熱が強化され、長期的な信頼性の鍵となります。 -

軽量の拡張機能 (クリティカルではない電流パス):

厳密なシミュレーションと検証を経て、銅アルミニウムバスバーパックと車両の重量をさらに軽減できます。

結論

バッテリーの化学的性質により、エンジンの種類;バスバーと相互接続はトランスミッションとシャーシのチューニングを定義します。高性能バッテリー システムには、電気化学ポテンシャルと正確な物理的接続の間の厳密な調整が必要です。

セルの選択によってパフォーマンスの境界が決まりますが、バスバーの設計によって、その境界が安全かつ確実に達成されるかどうかが決まります。バッテリーパックの可能性を最大限に引き出すには、さまざまな化学的性質の異なる電気的、機械的、熱的要件を理解し、正確に適合した相互接続ソリューションを提供することが不可欠です。

RHIEV バッテリー パックおよびエネルギー貯蔵システム向けにカスタマイズされた銅およびアルミニウムのバスバー ソリューションを提供し、NCM/NCA、LFP、および統合された電気シミュレーション、構造設計、およびスケーラブルな量産を備えたその他の化学。RHI チームに連絡するカスタマイズされた新エネルギー電池接続ソリューションを実現します。