銅バスバーの関節過電流:主要な問題とエンジニアリングソリューション

新しいエネルギー技術が急速に反復するため、エネルギー貯蔵システムは高エネルギー/電力密度に向かって進んでいます。業界の動向は、銅バスバーラップジョイントでの過電流問題が新しいエネルギー開発のための重要なボトルネックになっており、革新的なソリューションを促していることを示しています。

新しいエネルギーの銅バスバージョイントでの過電流の課題を克服する

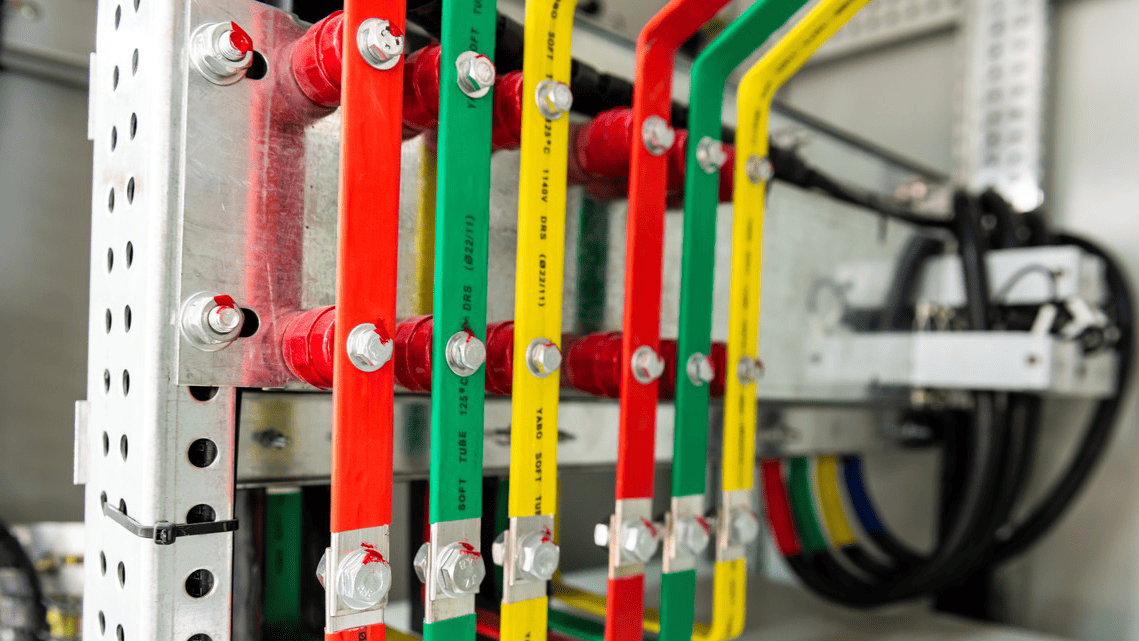

新しいエネルギーセクターが、電気自動車の強力な駆動システムから大規模な貯蔵ステーションの安定したエネルギーハブまでの急速な進化を継続するにつれて、バスバールは送電における重要な「橋」として機能します。彼らのパフォーマンスは、システム全体の安定性と安全性に直接影響します。優れた電気伝導率と機械的強度で知られる銅のバスバーは、業界全体で広く使用されています。しかし、しばしば見過ごされている課題は、バスバージョイントの過電流容量にあります。これは、システムの効率と信頼性に対する目に見えないが深刻なリスクです。

1. Busbar Jointsの過電流問題に深く飛び込む

(1)理論的な電流容量と現実世界の制限

電気工学の観点から見ると、バスバーの現在の運搬能力は線形関数ではなく、複数の要因の影響を受けます。 Jouleの法則(Q =i²rt)によると、導体を通過する電流は抵抗のために熱を生成します。安全な動作のために、最大許容電流は、劣化や安全上の危険を避けるために、結果の温度が制限内に残ることを保証する必要があります。

銅のバスバージョイントでは、物事はより複雑になります。接触抵抗は追加の熱源として機能し、局所的な過熱のリスクを高めます。 GB/T7251.1(IEC 61439-1に相当)のような標準では、接触抵抗、断熱サポート、またはコーティングを排除する理想的な条件下では、銅バスバーの最大許容温度上昇は105Kを超えてはなりません。 35°Cの平均周囲温度を考慮すると、導体の最大動作温度は140°Cです。これを超えて、銅はアニーリングを受け、機械的強度を大幅に低下させ、その構造的役割を危険にさらします。過剰な熱は、断熱サポート、隣接するコンポーネント、さらには火災リスクをもたらすことさえあります。

(2)現在の急増と厳しい動作条件

新しいエネルギーバッテリーシステムは、頻繁で劇的な電流変動を経験します。たとえば、典型的なEVバッテリーシステムは約200Aで動作しますが、高速充電中、ピーク電流は最大15秒間600Aに達する可能性があります。短時間の耐値電流式(13の銅係数を持つ)によると、必要な最小断面積は次のとおりです。

s =(i/13)×√t

ただし、実際の環境は追加の課題をもたらします。高温では銅抵抗が高まりますが、湿度が高いと酸化が促進され、接触抵抗が増加します。これらの環境要因は、設計で説明する必要があります。

(3)業界の需要の高まりと新たな課題

イノベーションに駆られ、エネルギー貯蔵システムはより高いエネルギーと電力密度に向かっています。これは、バスバーを介して大幅に増加する充電スループットに変換されます。主要な市場調査によると、バッテリーバスバー エネルギー貯蔵システムにおける現在の運搬需要は、今後5年以内に30%〜50%増加すると予想されます。同様に、より長いEV駆動範囲を求めることは、バッテリーシステムがますます激しい充電済み充電サイクルを処理する必要があることを意味します。これらの傾向は、1つの結論を示しています。CopperBusbarジョイントでの過電流性能は、高度なソリューションを必要とする成長するボトルネックです。

2。RHI電気:過電流の課題に対する専門家のソリューション

(1)高度な製造機能:バスバーの品質のバックボーン

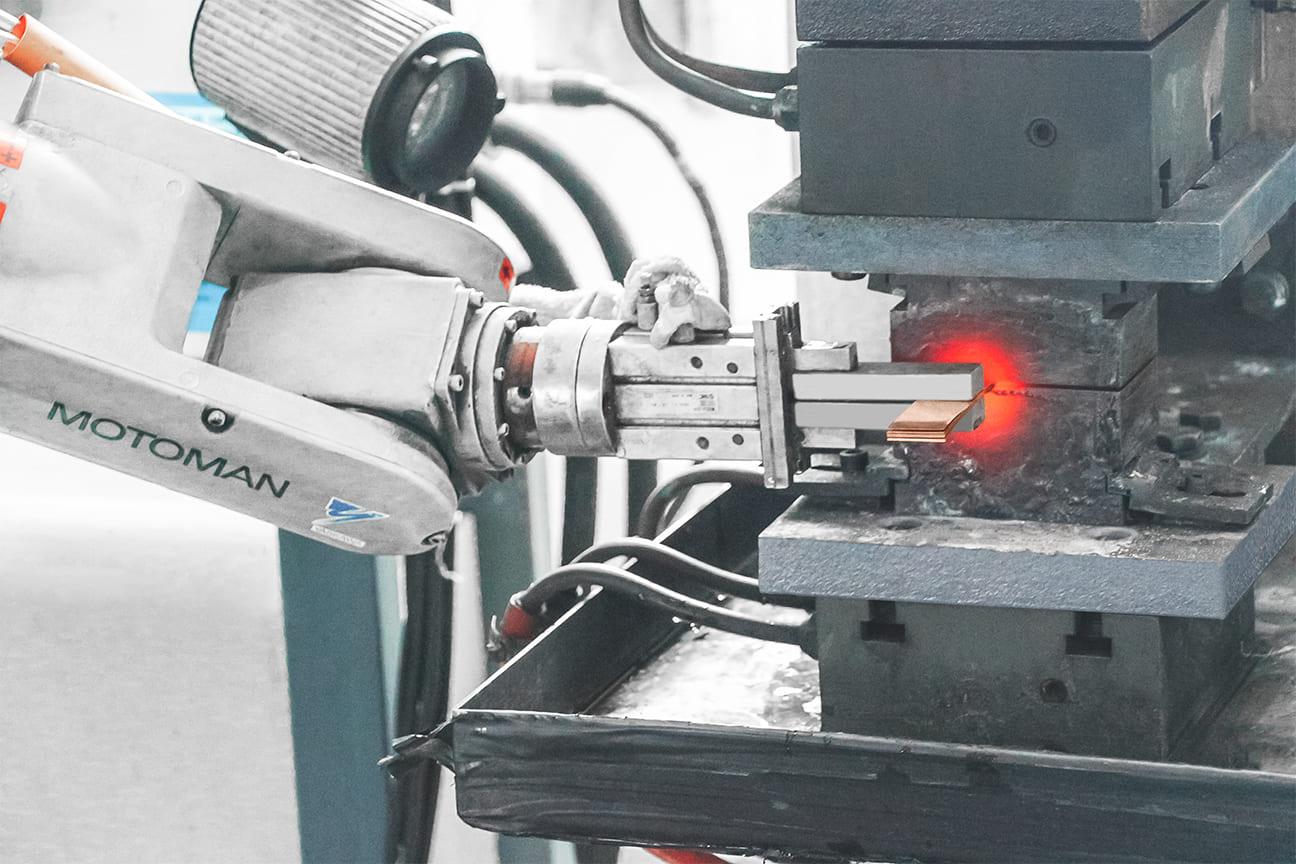

バッテリー接続テクノロジーの長年の専門家として、RHIはバスバーの製造に深い専門知識を持っています。 30を超える高性能ポリマー溶接 ユニットと複数の自動溶接ラインでは、当社の施設は、従来の銅から銅溶接から複雑な銅アルミニウム複合材料と硬質濃度の組み合わせまで、幅広い材料を処理できます。

ジョイント溶接段階では、温度、持続時間、圧力などの重要なパラメーターを正確に制御し、接触抵抗を最小限に抑えます。これにより、効率的な電流伝送が保証され、高負荷または温度式条件下であっても、バスバーの全体的な電流容量を大幅に向上させます。

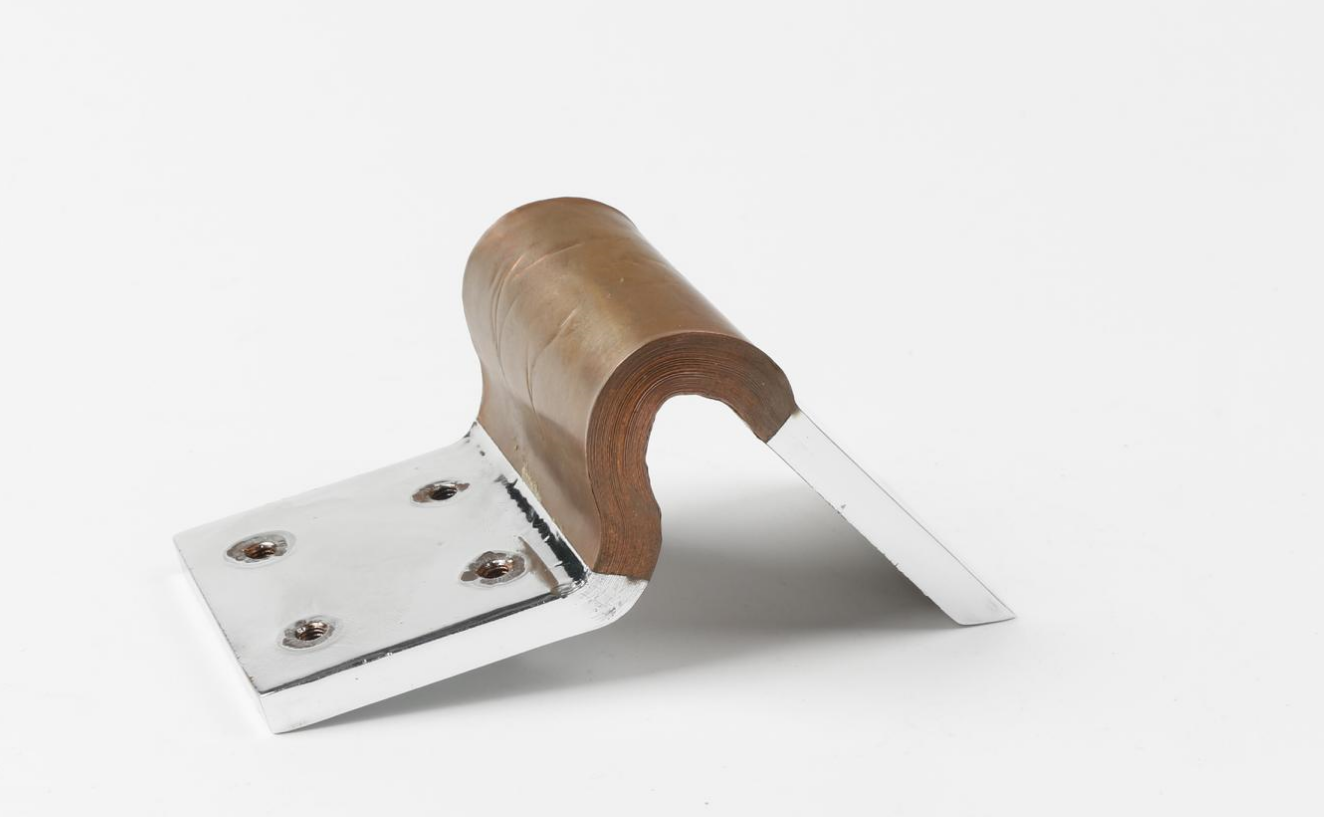

(2)カスタマイズされたバスバーソリューション多様なアプリケーション用

アプリケーションシナリオの多様性を理解するRHIは、各顧客の電気的、環境的、空間的要件に基づいて、テーラー製のバスバー設計を提供します。経験豊富なエンジニアリングチームは、シミュレーションツールを使用して、現在の容量、熱性能、および機械的強度を最適化します。

高電流サージ環境の場合、断面領域を増やすか、並列関節設計を採用します。スペース制約のシナリオでは、スペースの効率を犠牲にすることなくパフォーマンスを最大化するコンパクトなレイアウトを実装します。

(3)厳格な品質管理長期的なパフォーマンスを保証します

RHIは、製造プロセス全体をカバーする包括的な品質管理システムを維持しています。私たちは厳密に原材料を選択し、複数の純度と導電性テストを実施し、高純度の低容量の銅の基準を満たしていない材料を拒否します。

生産中、CCDビジョンシステムはバスバーの寸法と表面の品質を検査し、精密抵抗テスターは関節抵抗を継続的に監視します。偏差はアラームと即時の是正措置をトリガーします。配達前に、すべてのバスバーは、過電流ショック、温度サイクリング、長期老化テストを含む実際の条件の広範なシミュレーションを受けて、一貫したパフォーマンスを確保します。