EV のバッテリーの選択とバスバーの接続

EV リチウム電池の選択とバスバー接続ソリューション

新エネルギー車では、トラクション バッテリーは従来の ICE 車の燃料タンクに相当する役割を果たします。これは主なエネルギー源であり、パワートレイン全体の中核となる蓄電ユニットです。完全なバッテリー システムは、セル、モジュール、バッテリー管理システム (BMS)、熱管理、高電圧および低電圧配線、絶縁および構造コンポーネント、保護筐体などの複数のサブシステムから構築されます。これらを組み合わせることで、エネルギー貯蔵、出力、システムレベルの安全性が可能になります。

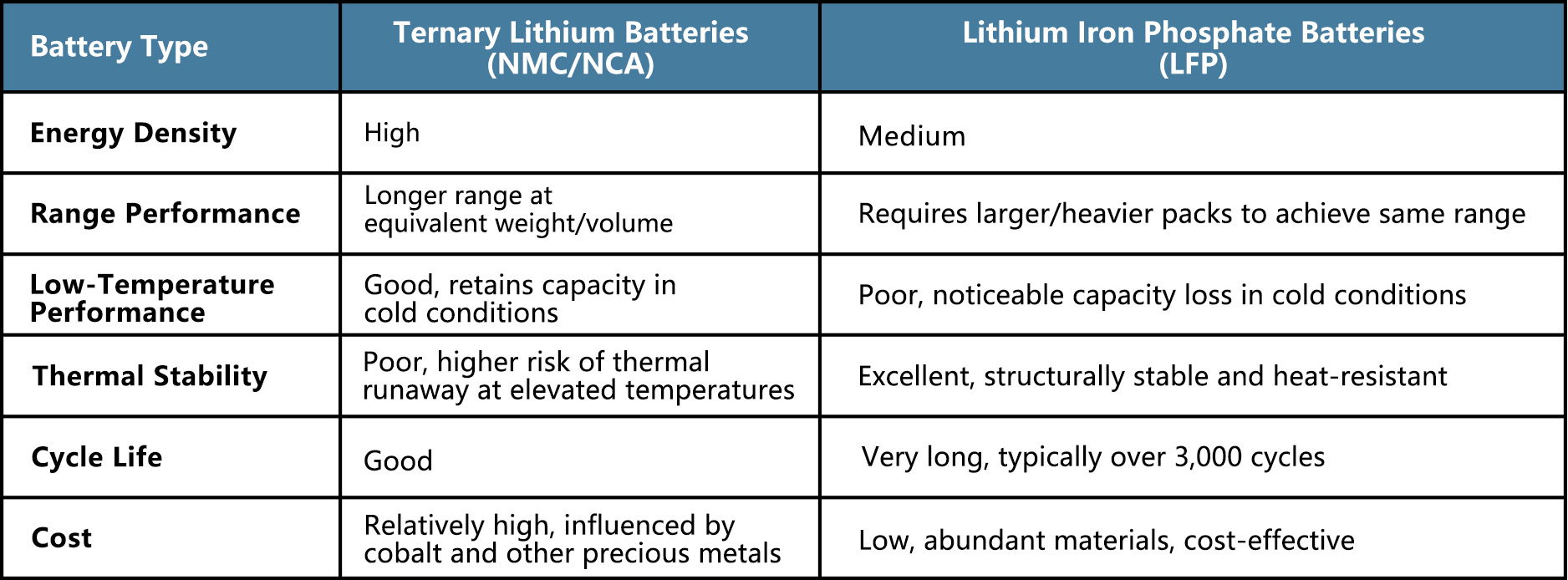

車両の「エネルギー貯蔵庫」としてのバッテリー システムの技術的ルートは、性能の境界と車両のポジショニングを直接的に形成します。現在、市場は明らかに 2 つの主要な化学物質、NCM/NCA と LFP に集中しています。

1. 電池の種類の概要:正極材料による分類

現在の EV バッテリー技術は、一般にその正極材料によって分類されます。

- NCM/NCA リチウムイオン電池

- LFP(リン酸鉄リチウム)電池

- LMO(マンガン酸化リチウム)

- LCO (コバルト酸リチウム)

- Ni-MH (ニッケル水素) – 純粋な EV ではなく主にハイブリッド車で使用されます。

これらの中で、NCM/NCA と LFP は世界の主流となっており、長距離乗用車やコストが最適化された商用 EV プラットフォームなどの異なるセグメントにサービスを提供しています。

2. なぜ NCM と LFP が 2 つの主要テクノロジーになったのか

EV バッテリーの競争は、最終的には正極の化学に起因します。

NCM/NCA 電池はニッケル、コバルト、マンガン (またはアルミニウム) ベースの正極にちなんで命名されていますが、LFP 電池はリン酸鉄リチウムを使用しています。

それぞれの化学反応が特定のアプリケーションの要求に適合する特性を提供するため、これらが主流になっています。

- NCM/NCA: ニッケル含有量が高いため、非常に高いエネルギー密度が可能になり、これは直接的に航続距離の延長につながります。これは、消費者向け EV の採用に不可欠な要素です。

- LFP: その強力な P-O 共有結合は、優れた熱安定性、長いサイクル寿命、およびコバルトを排除する利点をもたらし、より安全でコスト効率の高いソリューションを可能にします。

3. 2 つの主流バッテリー タイプを詳しく調べる

1) NCM/NCA リチウムイオン電池

利点

- 優れた低温性能

- 高いエネルギー密度で航続距離を延長

- 高い充放電効率

制限事項

- 高温安定性が弱い

- 材料費が高くなる

- 安全のためにより厳格な熱管理が必要

NCM/NCA ケミストリーは、長距離性能を重視したミッドエンドからハイエンドの EV に広く採用されています。

2) LFP(リン酸鉄リチウム)電池

利点

- 優れた高温安定性と低い熱暴走リスク

- 全体的なコストの削減

- サイクル寿命が長く、頻繁な充放電の使用例に適しています。

制限事項

- エネルギー密度が低くなり、システム容積が大きくなる

- 冬には航続距離が著しく減少する中程度の低温性能

LFP はより高い安全性と優れた費用対効果を提供するため、商用 EV およびエントリーレベルの乗用車の主流の選択肢となっています。

4. バッテリー選択の背後にあるエンジニアリングロジック

バッテリーの化学的性質は、対象となる車両セグメント、動作条件、コストパフォーマンスのバランスに基づいて選択されます。

- 長距離乗用車 → NCM/NCA

- 商用車、タクシー、実用新案 → LFP

- 寒冷気候地域 → NCM/NCA または強化された熱管理 LFP ソリューション

主な決定要素には、エネルギー密度、安全性、コスト、サイクル寿命、熱挙動、環境適応性が含まれます。

LCO や LMO などの技術は、固有の性能制限のため、現在 EV 電力アプリケーションでは限界に達しています。 Ni-MH は依然として主にハイブリッドに関連しています。

5. バッテリーのアーキテクチャとバスバー: 重要な接続コンポーネントの役割

バッテリー パック内には、電気的および信号の相互接続が 3 つの機能レベルで存在します。

信号レベル接続 (BMS センシング)

各セル、つまりバッテリーの「神経系」の電圧と温度を取得するために使用されます。

エネルギーレベルの接続 (モジュール内)

充電/放電中の機械的な膨張と収縮に対応するように設計されたセル間の柔軟な接続。

電力レベル接続 (パック内の高電圧)

モジュールとメインの正/負端子間の大電流転送を担当します。これらには、非常に高い絶縁完全性と機械的堅牢性が必要です。

すべてのモジュールとすべての HV ノードは、安全で安定した低抵抗の電流経路に依存しています。ここでバスバーが決定的な役割を果たします。

RHI は、さまざまなバッテリーの化学的性質とシステム アーキテクチャに合わせて設計されたバスバー ソリューションを提供します。

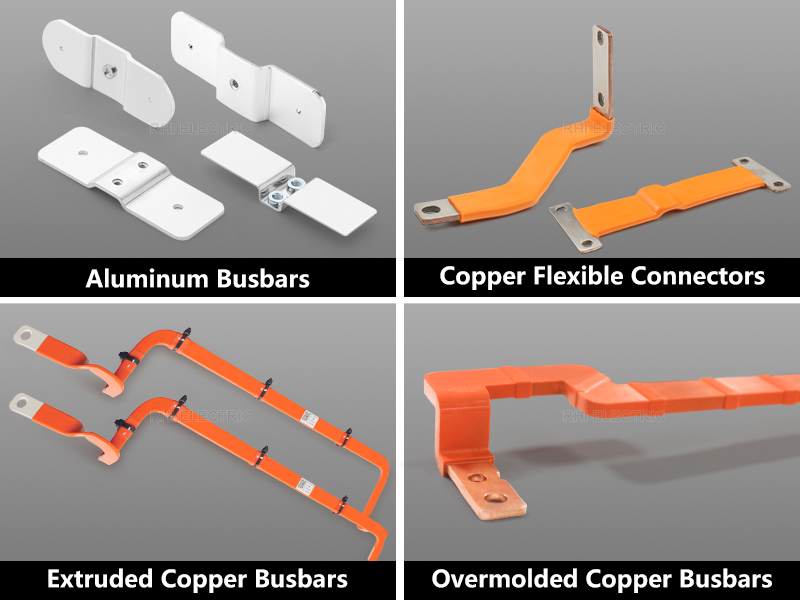

1)アルミニウムバスバー— BMS および低電流サンプリング用

- 軽量で信号回路に適した導電性を備えています。

- 一体構造レイアウトのための優れた成形性

- コスト効率が高く、システム全体の最適化に貢献

2)フレキシブル銅/アルミニウム コネクタ— モジュール間の接続の場合

- 振動と熱膨張を吸収

- 低抵抗で高い通電能力

- 高周波数、高Cレートの動作条件に最適

3)リジッドバスバー— HV 電源回路用 (100 ~ 800 V プラットフォーム)

ディップコーティング、押出成形、射出オーバーモールディング、熱収縮絶縁などの絶縁技術を利用できます。

- 高電流能力

- 統合された断熱材により安全性と耐久性が向上

- 3D 成形オプションは狭い梱包スペースをサポートします

- 外部絶縁は、高温、絶縁耐力、機械的信頼性を考慮して設計可能

これらのバッテリー バスバーは HV システムの主要な電気バックボーンを形成し、厳しい条件下でも安定した安全な動作を保証します。

6. RHI: EV バッテリー接続システムの専門サプライヤー

RHI は、銅およびアルミニウムのバスバー製造および高電圧相互接続設計における豊富な経験により、以下を提供します。

- カスタムバスバー設計

- 材料選択のサポート (銅とアルミニウム)

- 電気的および熱的安全性の最適化

- 高信頼性絶縁プロセス

- 構造統合と軽量化エンジニアリング

RHI は、NCM、NCA、LFP プラットフォーム全体で最適化されたバスバー ソリューションを提供し、世界の EV メーカーの安全性、パフォーマンス、コスト競争力を強化します。