安全のための設計: 新しいエネルギー システムにおけるバスバーの応力解析

バスバーの応力解析と安全設計原則

— 新エネルギーおよび配電システムの信頼性の高い運用のための構造的中核

1. バスバー応力解析とは何ですか?

バスバー応力解析とは、さまざまな動作条件下でバスバーに作用する機械的、熱的、電磁的応力の評価を指します。これにより、長期間の動作を通じて、バスバーが変形、緩み、損傷することなく構造的完全性を維持することが保証されます。本質的に、バスバーの機械的強度、安全マージン、および構造的信頼性を使用開始前に検証することは、重要な設計プロセスです。

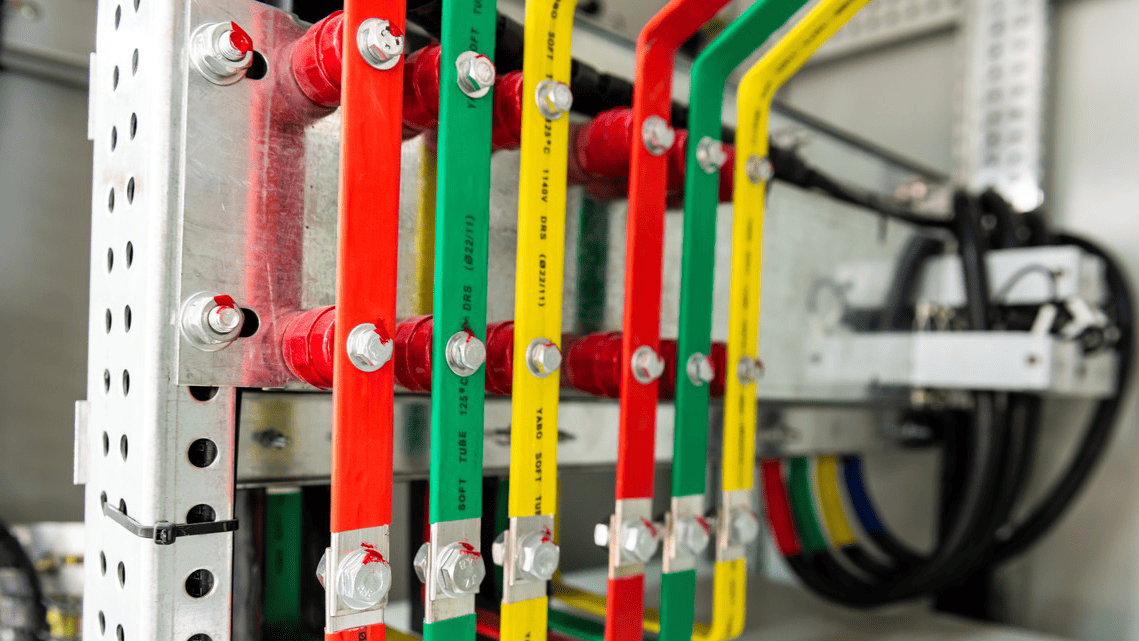

新エネルギー駆動システム、エネルギー貯蔵ステーション、高電圧および低電圧の配電設備では、銅バスバー送電と配電の重要なコンポーネントです。大電流を流すだけでなく、重要な機能も果たします。機械的サポート、熱伝導、断熱。

電圧と電流レベルが継続的に上昇し、システム レイアウトがますますコンパクトになるにつれて、バスバーは現在、大幅に高電圧にさらされています。機械的、熱的、電磁的ストレス操作中。不適切な応力設計は、システムの安全性と信頼性を直接損なう可能性があります。

したがって、バスバー応力の科学的分析堅牢性を確立する安全設計戦略どちらの場合も重要な手順です新エネルギーバスバーの製造そして配電システムエンジニアリング。

2. バスバー応力の主な種類と特徴

製造、組み立て、および動作中に、電気バスバーは主に次のような複数の応力源に同時にさらされます。

2.1 機械的取り付け応力

不適切な組み立て公差、サポート位置、または固定方法により、問題が発生する可能性があります。残留応力インストール中。

すぐには目に見えませんが、これらの応力は熱サイクルや振動下で時間の経過とともに蓄積し、原因となる可能性があります。永久変形、絶縁亀裂、または接続の緩み。

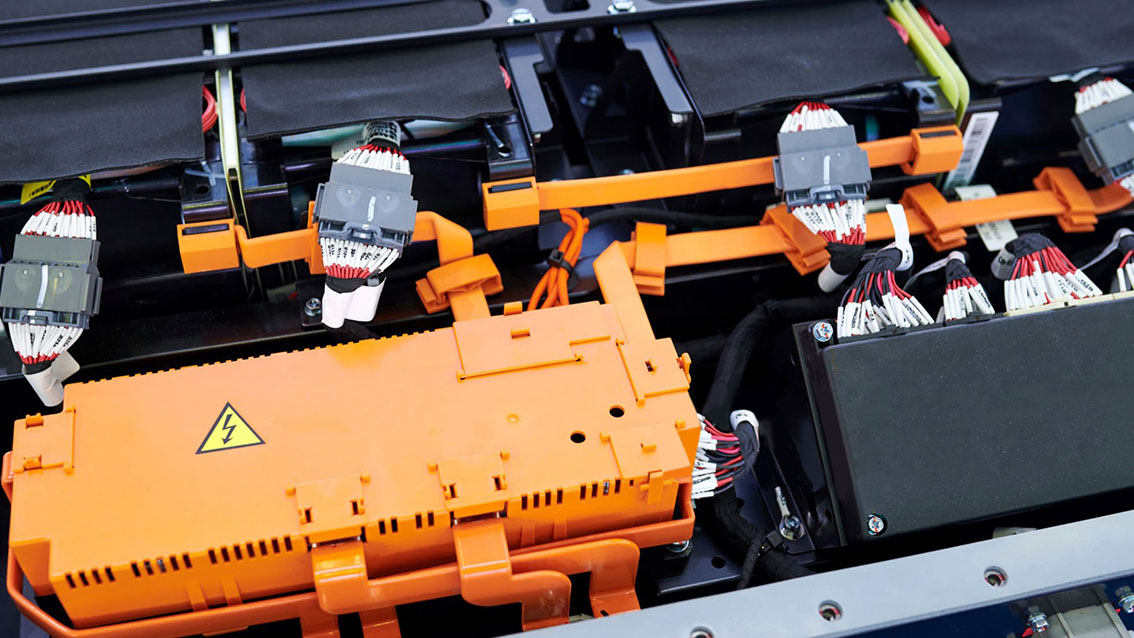

EV 駆動システムや配電キャビネットでは、このようなストレスが頻繁に発生します。初期不良の隠れた原因。

2.2 電気力学的ストレス

短絡やサージが発生すると、定格値の数倍の過渡電流が発生します。強い電磁力バスバーの間。

これらの力は、しばしば数キロニュートン以上に達し、バスバーの変位、曲げ、さらには相間の衝突サポートの設計が不適切な場合、絶縁破壊または短絡故障。

2.3 熱応力

銅は比較的高い熱膨張係数 (約 17×10⁻⁶/K) を持っています。長期間の動作または頻繁な起動/停止サイクルの間、銅製バスバーは伸縮を繰り返します。

ボルトや取り付け構造によって拘束されている場合、熱膨張応力蓄積し、潜在的に絶縁体の劣化、接合部の緩み、または構造的な亀裂。

EV、エネルギー貯蔵システム、高電圧パネルでは、未補償の熱応力信頼性に関する課題が頻繁に発生します。

2.4 振動と外部負荷応力

電気自動車や風力コンバータなどの高振動用途では、バスバーは長期間の耐久性を発揮します。周期的な機械的負荷。

これらは次のことにつながります微動摩耗、疲労蓄積、接触抵抗の増加これらはすべて、時間の経過とともにシステムの信頼性を低下させます。

3. バスバー応力解析の方法

正確な応力評価はバスバー設計の基礎であり、統合する必要があります。シミュレーション、実験的検証、エンジニアリングの経験。

3.1 有限要素解析 (FEA)

3D モデリングとマルチフィジックス シミュレーションを組み合わせることで、エンジニアは結合された電磁気、熱、機械的挙動電気バスバーの。

FEA が特定する応力集中領域、最大変位領域、疲労しやすい領域、構造最適化に不可欠なデータを提供します。

3.2 多分野の実験的検証

を通して短絡衝撃試験、熱サイクル試験、振動試験、極限条件下での銅バスバーの変形、接触安定性、温度上昇を評価できます。

これらのテストは以下を反映します実際の運用上のストレス状態これらは製品の検証と安全性認証にとって重要です。

3.3 ひずみと疲労のモニタリング

置くことでひずみゲージ主要な接続ポイントでエンジニアが監視できる組み立て応力と動作ひずみリアルタイムで、特に疲労寿命と構造的安全マージンを評価します。バッテリーパックと高電圧開閉装置長期運用中。

4. 安全設計原則とエンジニアリング実践

新エネルギーと配電の両方の用途において、電力バスバーの安全設計は包括的に対処する必要があります。構造、材質、工程、設置方法。

4.1 構造設計の最適化

-

整えるサポートポイントと間隔過度のたわみを防ぐため。

-

維持する最小曲げ半径は厚さの3倍応力集中を軽減します。

-

使用多層構成磁力と熱力のバランスを取るため。

-

組み込むスライディングサポートまたは拡張ジョイント長時間の運転では熱ストレスを解放します。

4.2 材質の選定と表面処理

-

選ぶT2 または C1100 高導電銅電気的性能と機械的性能のバランスを取るため。

-

適用する錫またはニッケルメッキ接触抵抗を最小限に抑え、酸化を防ぎます。

-

使用高温断熱材のようなPI、PPS+GF、またはPVCディップコーティング変形や熱下での絶縁の完全性を確保します。

4.3 プロセスと組立の管理

-

曲げ応力と焼きなましプロセスを管理して残留応力を軽減します。

-

無理な組み立ては避け、自然な位置合わせとストレスのない取り付けを確保してください。

-

使用トルク管理されたファスナー適切な接触圧力を維持し、絶縁損傷を防ぎます。

4.4 テストとモニタリング

-

実行する変形、温度上昇、絶縁、短絡試験商品のお届け前に。

-

統合する温度またはひずみセンサー重要なノードで継続的なパフォーマンス監視と予知メンテナンスを行います。

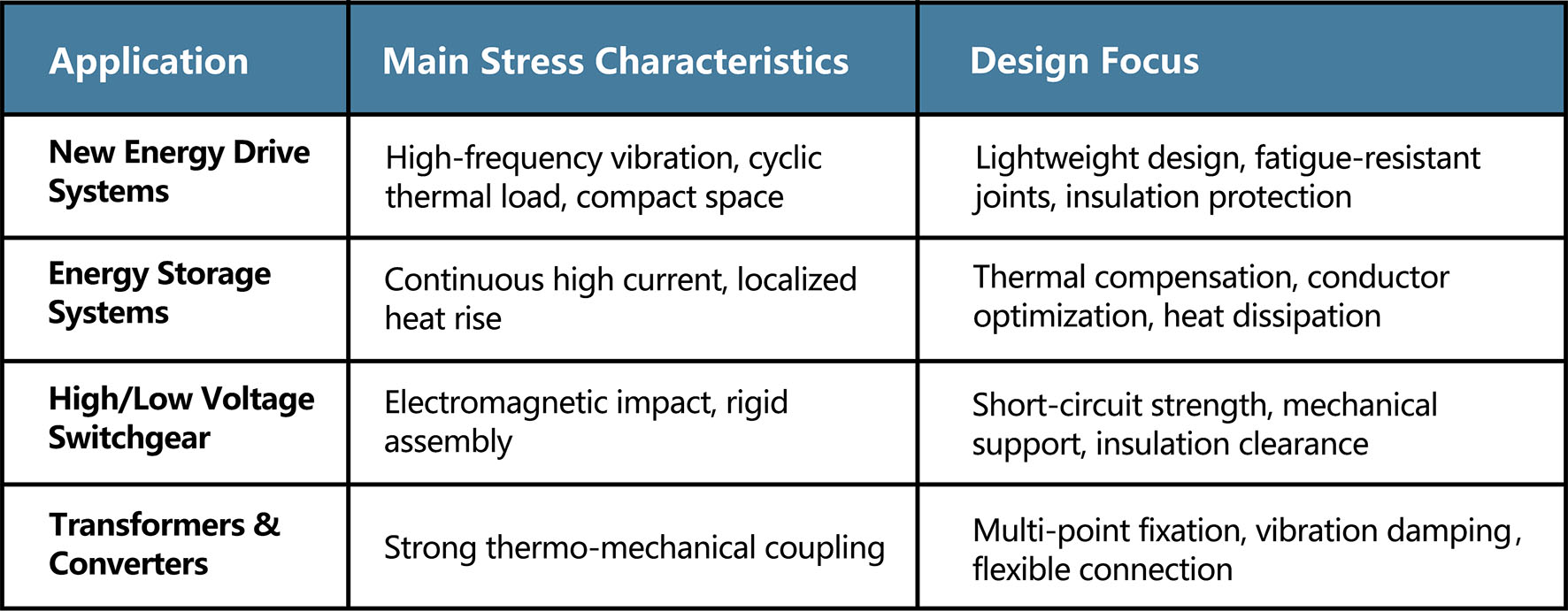

5. さまざまなアプリケーションにわたる設計の重点

6. 将来の動向とイノベーションの方向性

デジタルシミュレーションと検証

デジタルツインテクノロジーが可能にするリアルタイム監視と仮想最適化熱、機械、電気の結合性能を向上させ、設計精度と検証効率を向上させます。

軽量複合構造

銅とアルミニウムの複合材とカーボンファイバーで強化された電源バスバーのバランス導電率、強度、重量、次世代の電動化ニーズをサポートします。

自動組立とトルク制御

自動トルク管理によるロボットによる取り付けにより、一貫した組み立て応力と高いプロセス再現性。

高信頼性の統合絶縁技術

オーバーモールドと圧縮成形プロセスは両方を強化します絶縁強度と機械的振動耐性、長期的な動作信頼性を保証します。

結論

バスバーの応力解析と安全設計が基礎を形成します。新エネルギーおよび配電システムの長期信頼性。

から材料の選択に構造の最適化、そしてから製造管理に組立精度、すべての段階が機械的安全性と電気的安定性に影響します。

を徹底的に理解することによってのみ、バスバーの応力メカニズム—振動負荷、熱サイクル、電気力学的衝撃など—を明確に定義することで、安全境界線電流容量や絶縁限界など、

本当に達成できるのか最新のエネルギーシステム内での効率的かつ安全な電力伝送。