RHI は、純度 99.9% 以上の工業グレードの銅を使用した新エネルギー分野向けの高品質バスバーの製造を専門としています。当社の統合された生産プロセスと、突合せ溶接、オーバーラップ溶接、摩擦溶接などの高度な溶接技術により、銅とアルミニウムのバスバーの信頼性の高い接続が保証されます。当社は、厳しい性能と信頼性の基準を満たす、送電および配電用の優れたバスバー ソリューションを提供します。

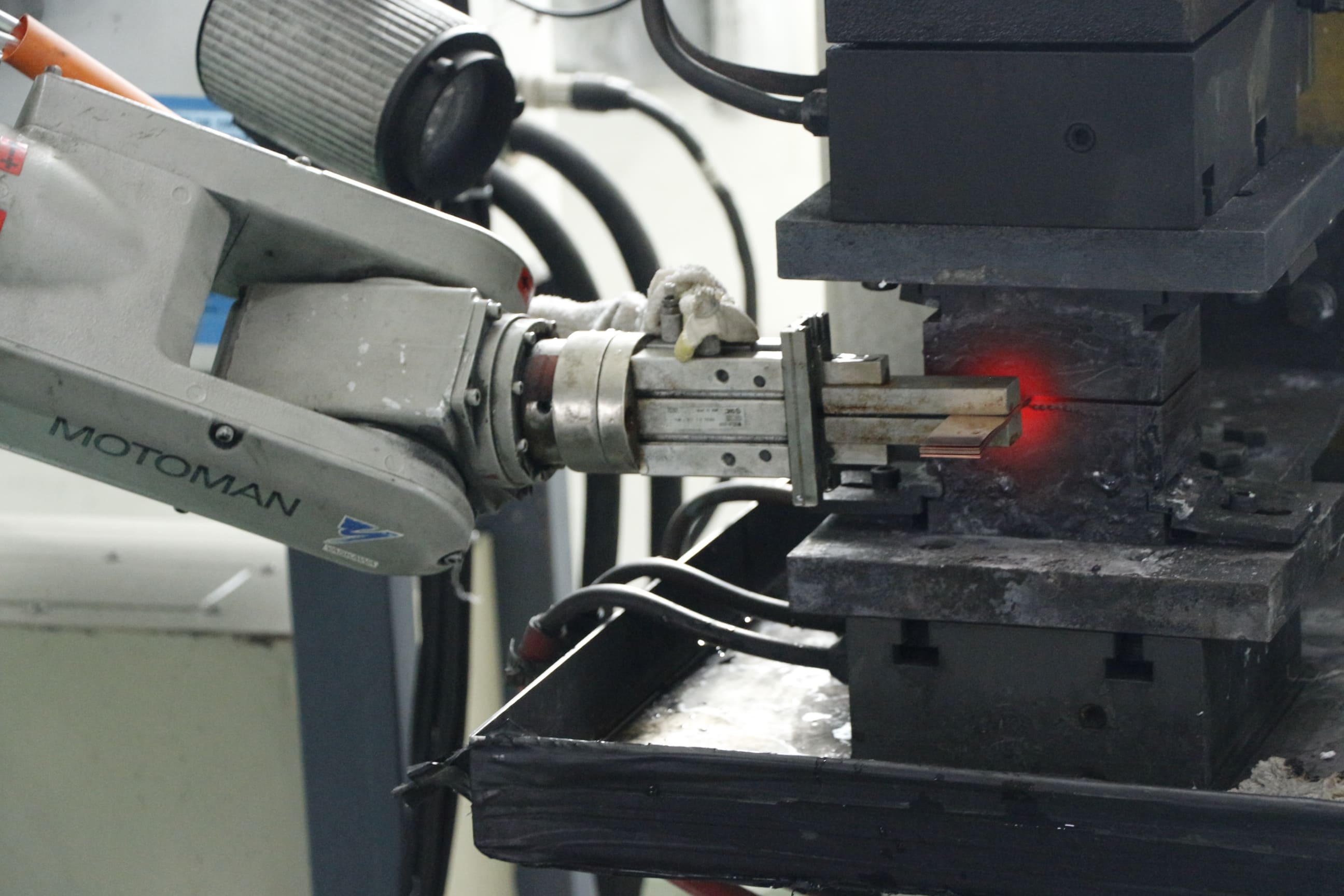

レーザー突合せ溶接(突合せ溶接)

レーザーバット溶接では、高エネルギーのレーザービームを使用して材料を接合するため、次のような利点があります。

- 高精度かつ最小限のHAZ:集束されたレーザー ビームにより、複雑な形状や微細な部品の正確な溶接が可能になり、歪みが最小限に抑えられ、溶接後の処理が軽減されます。

- 高い強度とスピード:レーザー溶接は母材よりも強い溶接を実現し、高強度部品に最適です。そのスピードにより生産効率が向上し、量産化や自動化をサポートします。

- 充填材は必要ありません:通常、溶加材は必要ないため、溶接純度と高い導電率を維持しながらコストと廃棄物を削減できます。

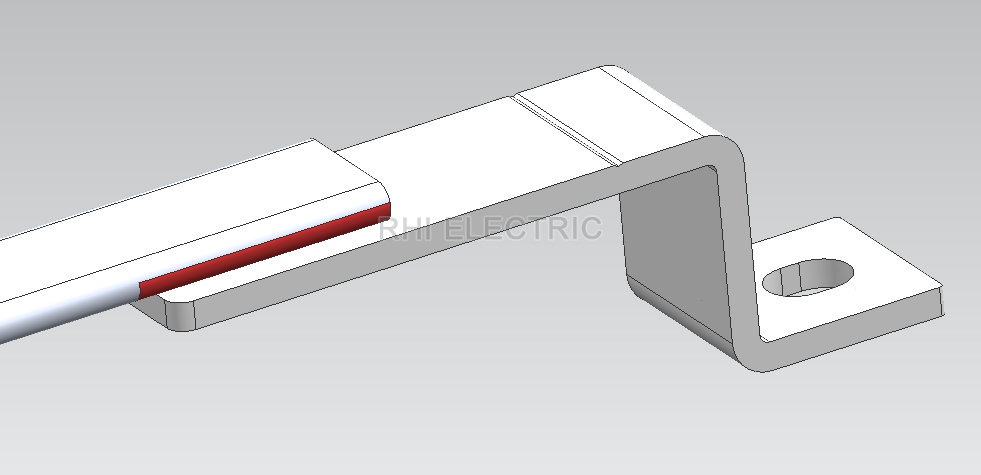

拡散ろう付け(オーバーラップ溶接)

拡散ろう付けは、拡散によって材料を接合する高温溶接プロセスであり、異種材料の接合に最適です。主な利点は次のとおりです。

- 強力な冶金的結合:基材に匹敵する強度と靭性を備えた堅牢な接合を形成し、要求の厳しい機械的および電気的接続に適しています。

- 大面積および多層構造に適応:大型部品に均一な溶接を提供し、特に多層複合材料の一貫性と安定性を高めます。

- 低い残留応力:徐々に加熱および冷却することで残留応力が最小限に抑えられ、溶接構造の安定性と耐久性が向上します。

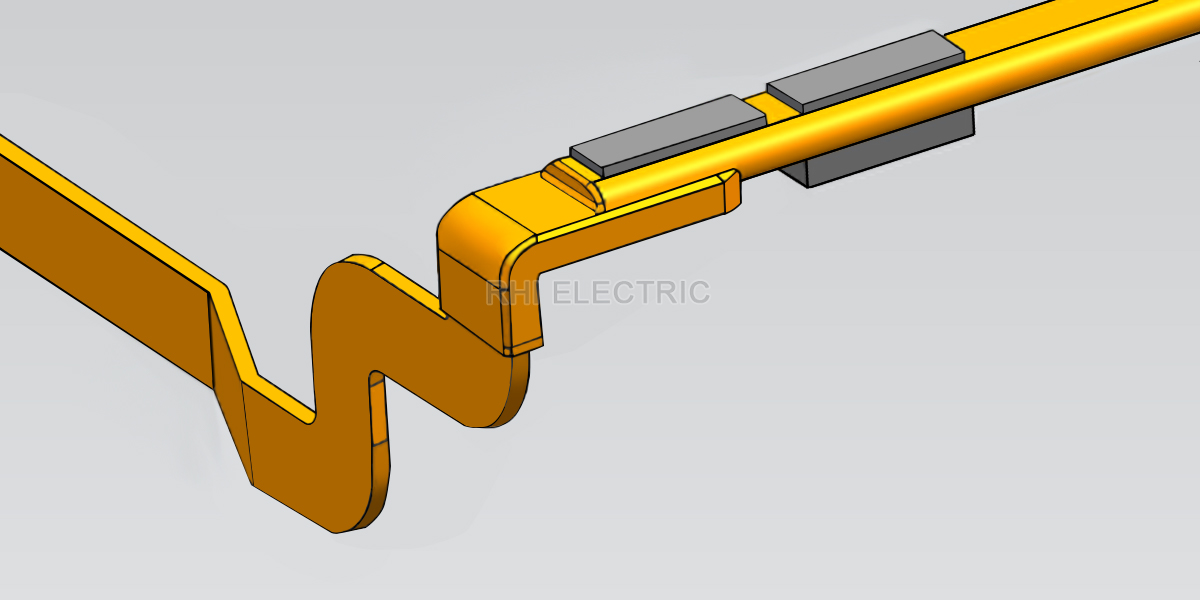

高分子拡散溶接(オーバーラップ溶接)

ポリマー拡散溶接、または原子溶接は、部品を融点以下に加熱し、圧力を加えて界面全体に強力な金属結合を形成することにより、原子拡散によって材料を接合する固相法です。

- 材料の多様性:さまざまなポリマーやポリマーと金属を効果的に結合し、バスバーの設計と材料選択の柔軟性を高めます。

- 耐食性:溶接接合部は優れたシール性と耐薬品性を備え、過酷な環境や製品寿命の延長に最適です。

- 高温特性と断熱特性:溶接されたポリマーは高温耐性と絶縁性を維持し、厳しい条件下でもバスバーの安定した動作を保証します。

.png)

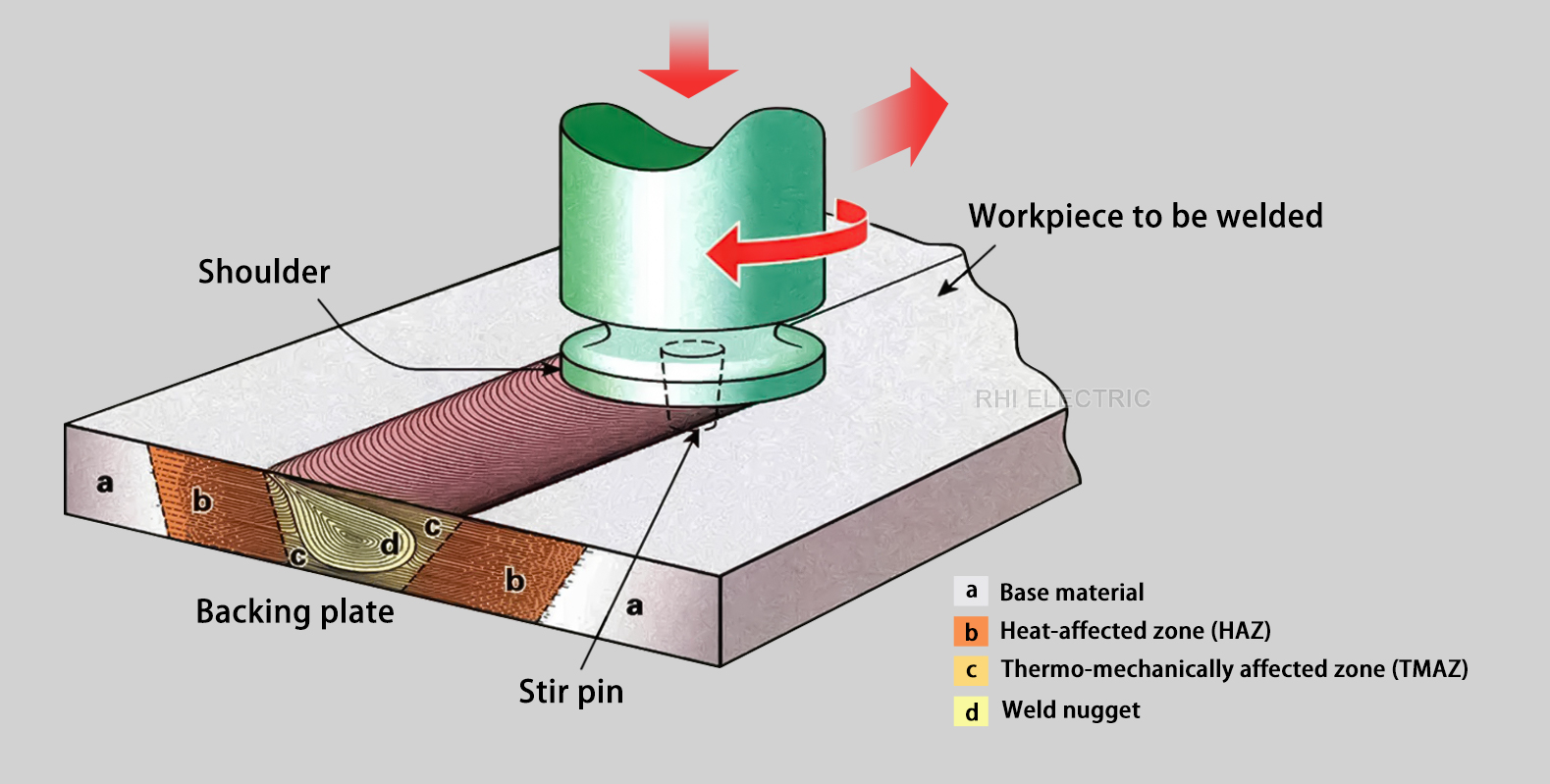

- 溶解プロセスなし:ソリッドステート溶接プロセスである摩擦撹拌溶接は材料を溶かさないため、気孔や亀裂などの典型的な溶接欠陥が回避され、溶接品質が向上します。

- 高い溶接効率と強度:この工法は溶接時にヒュームや有害ガスが発生せず、溶接継手の強度と靭性が高く、新エネルギー機器の軽量化と強度の両立を実現します。

- 異種材料溶接に最適:摩擦撹拌溶接は、アルミニウムや銅などの異種金属を効果的に溶接できるため、バスバー設計の可能性が広がります。

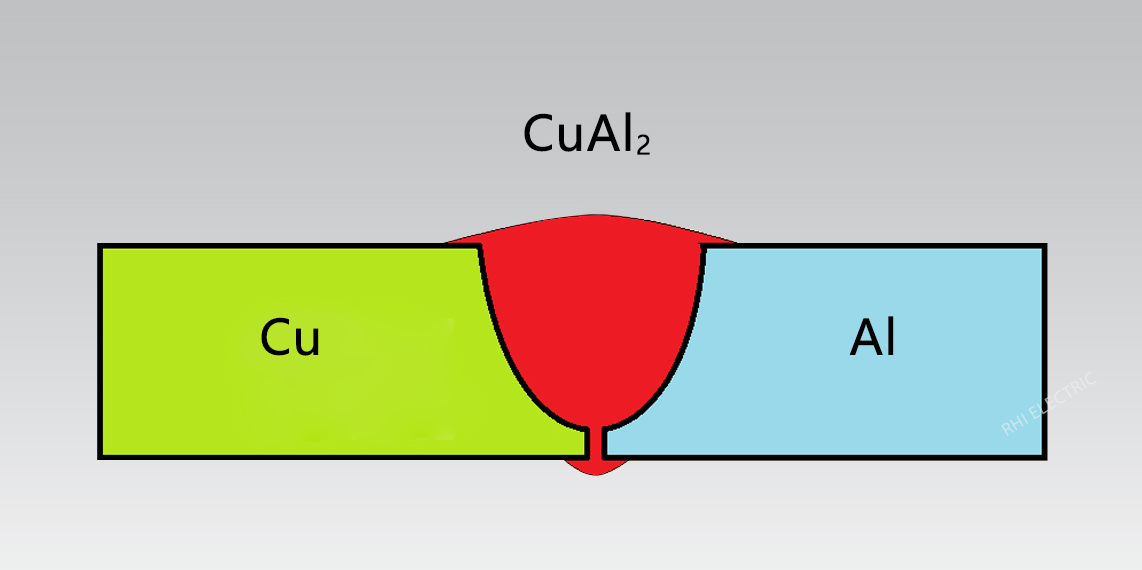

銅とアルミニウムの溶接における課題

銅とアルミニウムの溶接には、材料の違いと独特の物理的特性により特有の課題があり、同一の金属を溶接するよりも複雑になります。

1.酸化:銅とアルミニウムは溶接中に容易に酸化し、高融点の酸化物を形成して溶接の完全性を損ない、難易度を高めます。

2.脆性と亀裂:銅とアルミニウムの接合部は脆くなる傾向があり、特に銅側付近では脆弱な銅とアルミニウムの化合物が形成され、亀裂が発生する可能性があります。

3.融点の相違:銅とアルミニウムの融点には大きな違いがあるため、アルミニウムが最初に溶ける一方、銅は固体のままとなり、溶接の制御が複雑になります。

4.高い熱伝導率:両方の金属の熱伝導率が高いため、溶接部が急速に冷却され、ガスが閉じ込められ、気孔が発生します。

銅とアルミニウムの溶接用ソリューション

1. 溶接前に、銅バスバーにニッケル コーティングを適用して、接合部のニッケル含有量を増やし、銅とアルミニウムの金属間化合物の形成を最小限に抑えます。これにより、材料の拡散が効果的に防止され、接合の信頼性が向上します。

2. 正確な温度と時間の制御:

a.共晶温度を避ける: 溶接温度を最適化すると、金属間化合物が形成されるリスクが軽減されます。

b.高度な温度制御: 精密機器を使用して溶接温度と時間を制御することで、銅とアルミニウムの拡散と金属間化合物の形成を制限します。

c.急速加熱方法:高効率の加熱技術により溶接時間が短縮され、高温への曝露が軽減され、金属間化合物層の厚さが最小限に抑えられます。

3. 表面処理の最適化: 銅とアルミニウムの表面を洗浄すること、特に酸化アルミニウム層を除去することにより、溶接の流れと均一性が向上し、全体的な溶接品質が向上します。